Prozessoptimierung – Der Faktor Sauberkeit

Effizienzsteigerung durch Sauberkeit

Wirtschaftlich und sicher sauber – mit System

Anlagen und Prozesse zum Reinigen von Bauteilen auf Wasserbasis sind dank variabler Stellgrößen wie Wasser, Temperatur, Reiniger und Mechanik sehr flexibel und erfüllen effizient selbst komplexe Anforderungsprofile. Ändern sich produktions- und sauberkeitsrelevante Parameter, bieten sie zahlreiche Optimierungsmöglichkeiten. Um angesichts dieser Vielfalt an den richtigen Punkten anzusetzen, ist eine strukturierte Vorgehensweise nötig, Produktionsverantwortliche sollten einem festen Suchraster folgen.

1 | Beobachtung und Dokumentation: Potenziale erkennen

Der Schlüssel zu einer systematischen und erfolgreichen Prozessanalyse ist eine sorgfältige Betrachtung der Teilereinigung. Ist diese Analyse integraler Bestandteil des Reinigungsbetriebs, lassen sich Fehler und Potenziale leichter identifizieren. Dabei sollte der prüfende Blick das gesamte Produktionsumfeld einbeziehen. Schon kleine Änderungen in der Geometrie, im Teilespektrum oder in vor- und nachgelagerten Fertigungsschritten können die Reinigung und das Ergebnis beeinflussen. Eine ganzheitliche Beobachtung zeigt, ob Sauberkeitsanforderungen noch erfüllt werden, ob dies effizient geschieht oder Verbesserungen notwendig sind. Je früher spezifischer Optimierungsbedarf erkannt wird, desto schneller lassen sich neue Lösungen für einen wieder wirtschaftlichen Prozess mit den geforderten Ergebnissen realisieren.

2 | Anforderungsmatrix und Analyse: Sauberkeitswerte definieren und korrigieren

Wesentlich für die Prozessgestaltung ist auch die Definition der erforderlichen Sauberkeit. Wer hier nach dem Prinzip „so sauber wie nötig“ vorgeht, ist auf dem richtigen Weg. Ändern sich die Anforderungen oder ist das Ergebnis trotz aller Sorgfalt bei der Prozessgestaltung nicht wie gewünscht, sollte die Sauberkeit neu festgelegt werden. Entscheidend dabei: Alle Abteilungen müssen auf den gleichen Sauberkeitsbegriff zugreifen. Das setzt eine klare Problembeschreibung und Zielsetzung voraus. Sind die Sauberkeitswerte übergreifend definiert, kann auf dieser verlässlichen Basis optimiert werden.

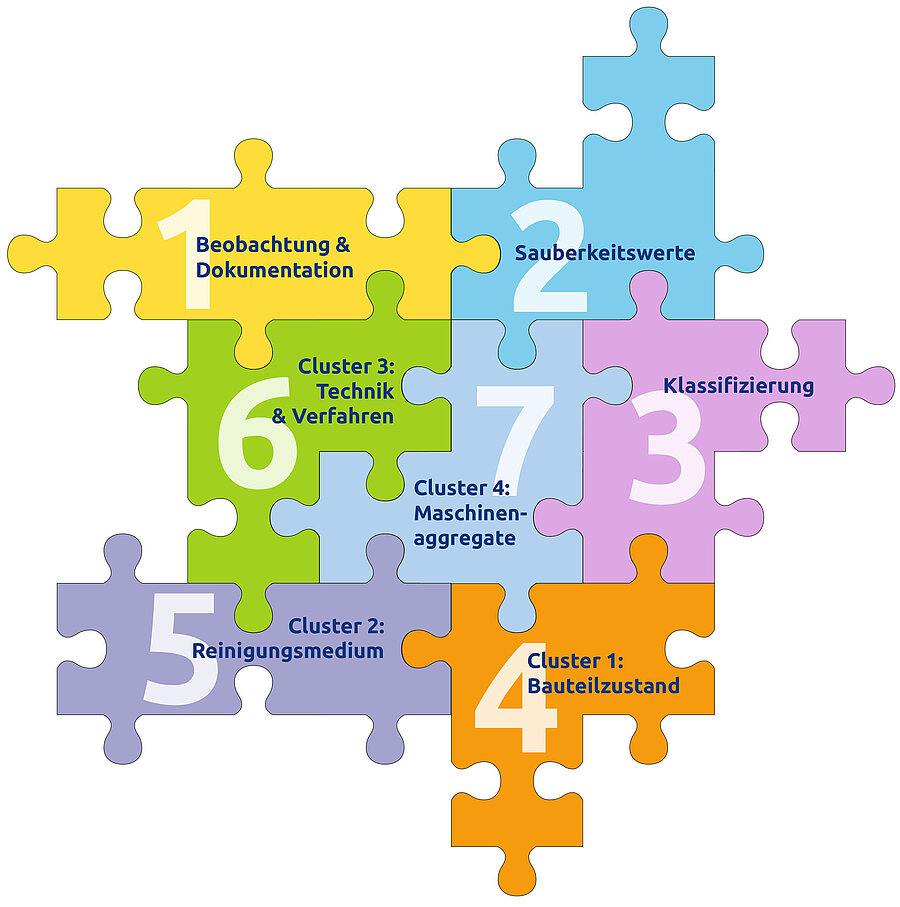

3 | Klassifizierung: Suchraster ordnen

Weil die wässrige Reinigung ein hochvariables System mit einer Vielzahl von Optionen für den besten Prozess ist, sollte die Suche nach Optimierungsmöglichkeiten in Clustern entlang folgender Einflussgrößen erfolgen: Teile, Verschmutzung, Reiniger, Temperatur, Anlagentechnik und Prozesstechnik. Diese Cluster sollten auch in ihren Wechselwirkungen betrachtet werden.

4 | Cluster 1: Bauteil, Material und Verunreinigung

Diese drei Parameter bestimmen den Reinigungsprozess und spielen bei der Nachjustierung eine zentrale Rolle. Veränderungen im Teilespektrum, in der Geometrie, beim Material, bei Art und Grad der Verschmutzung: All das gilt es genau zu analysieren. Je nach Antwort gliedert sich die Analysekette weiter auf. Passt das Ergebnis bei filmischen Verunreinigungen nicht mehr, können Anpassungen bei Temperatur, Reiniger oder Spülwasserqualität erforderlich sein. Sind die Resultate bei partikulären Verschmutzungen nicht zufriedenstellend, werden Späne und Grate nicht vollständig aus dem Prozess entfernt? Dann lohnt ein kritischer Blick auf den Spülprozess und die „Hardware“. Eventuell steht ein Filterwechsel oder eine Nachreinigung der Reinigungskammer an. Oder die Werkstücke müssen im Korb anders platziert werden, um Spritzschatten und Rückverschmutzungen durch bereits gelöste Partikel zu vermeiden.

5 | Cluster 2: Reiniger und Konzentration

Mangelnde Reinigungsleistung erfordert eine Prüfung des Handlungsfeldes Reinigungsmittel. Stimmt die Zusammensetzung noch mit der Verschmutzung überein, nach dem Prinzip „Gleiches löst Gleiches“? Möglicherweise passen die Konzentration und die Zusammensetzung nicht mehr, was eine Anpassung oder Nachdosierung erfordert. Auch die Temperatur des Reinigungsmediums ist ein Faktor: Ist die Prozesswärme ausreichend? Lässt sich das gleiche Ergebnis mit weniger Energie erreichen? In manchen Fällen ist es effizienter, mit niedrigerer Energie und höherer Taktzeit zu arbeiten.

Zudem ist es wichtig, die empfohlene Badstandzeit des Reinigungsmediums einzuhalten. Hier bietet ein Badpflegesystem Sicherheit, indem es das Reinigungsbad überwacht und bei Bedarf nachdosiert. So lassen sich Standzeiten verlängern und Kosten senken. Ebenso reduziert sich der Verbrauch von Wasser und Energie. Eine Nachrüstung mit einer leistungsstarken Pumpe oder einer Ausspritzgarnitur kann den Prozess weiter optimieren. Bei erhöhtem Schmutzeintrag oder kleineren Bauteilen sorgen größere Medientanks mit kaskadiertem Aufbau für mehr Reinigungssicherheit.

6 | Cluster 3: Anlagentechnik und Verfahren

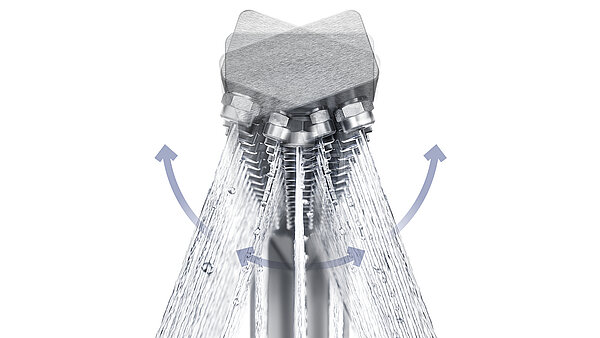

Weitere Stellschrauben zur Fehlerbehebung oder Optimierung des gesamten Prozesses sind Anlagentechnik, Verfahren und Prozessabfolge. Die Leistung des Reinigungsmittels lässt sich zum Beispiel durch die Kombination mechanischer Vorgänge wie Spritzen, Fluten oder Spritzfluten und das Anpassen von Temperatur und Zeit deutlich verbessern. Durch eine gezielte Abfolge dieser Phasen lassen sich Verwirbelungen präzise für die Anwendung steuern und optimieren. Anpassungen sind über Düsenposition, Düsendruck, zusätzliche Bewegung von Spritzsystem und Korb oder die Taktzeit möglich. Ultraschalltechnik unterstützt dieses Zusammenspiel und kann mit entsprechender Frequenz, Intensität und Dauer selbst hartnäckige Verunreinigungen schneller, schonender und mit geringerem Energieeinsatz entfernen. Auch die Trocknungsphase bietet Optimierungspotenzial durch Anpassung von Temperatur, Intervall und Zeit.

7 | Cluster 4: Maschinenaggregate

Vierter Strang der Analysekette sind die Maschinenaggregate. Verschleißteile wie Pumpen, Filter und Sensoren sollten regelmäßig geprüft und bei Bedarf durch aktuelle Standards ersetzt werden, um Leistungsmängel zu vermeiden und Ressourcen zu schonen. Besonderes Augenmerk gilt dabei der Ölabscheidung als schmutzigstes Aggregat. Rahmt das abgeschiedene Fett auf, reicht der Ölaustrag nicht aus, die Pflege muss in kürzeren Intervallen erfolgen. Weitere Elemente für eine höhere Maschinenökonomie sind die Isolierung von Medientanks, Maschinengehäuse und Aggregaten sowie die optimierte Führung von Luft- und Wasserströmen oder die Integration von Wärmetauschern.

Know-how aufbauen – mit der Expertise des Maschinenherstellers

Optimierungen sind dann am effektivsten, wenn Reinigungsprobleme frühzeitig erkannt und ihren Ursachen richtig zugeordnet werden. Vielfach fehlen dazu jedoch die notwendige Routine und Systematik. Insbesondere bei überlagerten Fehlerbildern werden oft falsche Schlüsse gezogen. Was auch daran liegt, dass Reinigungswissen in Unternehmen meist auf Erfahrungswerten basiert, da bisher in Ausbildung oder Studium keine entsprechende Qualifikation erworben werden kann. Umso wichtiger ist es, Reinigungsmängel methodisch aufzuarbeiten und selbst kleine Veränderungen genau zu dokumentieren. Fortlaufende Weiterbildungen bauen das nötige Know-how auf und machen es für die Mitarbeiter sicher anwendbar.

Eine zentrale Rolle kommt dabei den Anwendungstechnikern des Maschinenherstellers zu. Sie bringen ihre Expertise bei Wartungen, Beratungsgesprächen und Schulungen in den Betrieb ein. Vermitteln Grundlagen oder können bei konkreten Störfeldern die Projektleitung übernehmen und die Fehlersuche systematisch anleiten. Wichtig ist dabei die Einbindung der relevanten Fachabteilungen wie Qualitätsmanagement, Konstruktion, Fertigung und Vertrieb. Sie müssen mit den notwendigen Informationen versorgt werden. Das erfordert auch die Bereitschaft, neue Wege zu gehen und interne Kapazitäten aufzubauen.

Die enge Zusammenarbeit mit Partnern wie MAFAC trägt entscheidend dazu bei, die Teilereinigung als qualitätssichernden Schritt zu begreifen, immer auf dem neuesten Stand der Technik zu sein und rechtzeitig nachzurüsten. Für eine konstant optimale Reinigungsleistung.

Autor:

Thomas Gutmann

Leiter Customer Support MAFAC